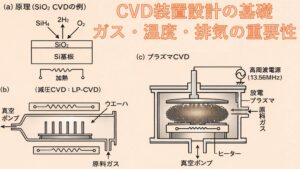

【技術コラム Vol.9】― ガス反応で膜をつくる装置設計の難しさ ―前回の Vol.8 では、薄膜プロセス技術全体を俯瞰し、スパッタだけでなく、CVD・ALD・蒸着など多様な成膜方式があることをご紹介しました。今回はその中から、CVD(Chemical Vapor Deposition:化学気相成長)装置 に焦点を当て、装置設計の視点で「基礎」と「勘所」を解説します。

■ CVDとはどんな成膜方式か:CVDとは、ガス状の原料をチャンバー内に導入し、化学反応によって基板表面に膜を形成する成膜方式 です。スパッタのように物理的に材料を叩き出すのではなく、

* ガスを流す * 反応させる * 表面で膜を成長させる

という点が大きな特徴です。

■ スパッタとの本質的な違い:CVDとスパッタの違いを装置設計の観点で整理すると、次のようになります。

* スパッタ:→ 粒子を「飛ばす」プロセス

* CVD:→ ガスを「反応させる」プロセス

この違いにより、CVDでは特に

* ガス供給 * ガス流れ * 温度分布 * 排気設計 が装置性能に直結します。CVD装置は「ガスと熱の装置」 と言っても過言ではありません。

■ CVD装置の基本構成:一般的なCVD装置は、以下の要素で構成されます。

* プロセスチャンバー * ガス供給系(MFC・配管) * 加熱機構(ヒーター・ランプ) * 排気系(ポンプ・バルブ) * 圧力制御系 * 搬送・ロードロック 一見するとシンプルですが、これらが同時に影響し合う点 がCVD設計の難しさです。

■ 設計の勘所① ガスフローは「均一」がすべて:CVD装置設計で最も重要なのが、チャンバー内のガスフロー設計 です。

* ガスが偏れば、膜厚がばらつく

* 滞留すれば、副生成物が残る

* 速すぎれば、反応が進まない つまり、「ガスをどう入れて、どう出すか」が、膜質・再現性を大きく左右します。Vol.6 で紹介した真空配管・ガスフロー設計の考え方が、

ここでそのまま生きてきます。

■ 設計の勘所② 温度制御は想像以上に難しい:CVDでは、温度が化学反応そのものを支配します。

* 温度が低すぎれば反応しない

* 高すぎれば不要反応が起きる

* わずかなムラが膜質差になる そのため、

* ヒーター配置 * チャンバー材質 * 熱膨張への配慮 といった熱設計が極めて重要になります。「設定温度」ではなく、「基板表面の実温度」をどう作るか が設計の勘所です。

■ 設計の勘所③ 排気設計が反応を左右する:CVDでは、反応後に発生する* 副生成物 * 未反応ガスを、いかにスムーズに排出できるかが重要です。排気が不十分だと、

* 再反応 * パーティクル発生 * チャンバー汚染につながります。「排気は単なる後処理ではなく、反応の一部」という意識が必要です。

■ CVD装置は“汚れやすい”装置:CVD装置の特徴として、チャンバー内が汚れやすい点が挙げられます。 * 反応生成物の付着 * 配管内部の堆積 * バルブやシールへの影響そのため、 * 清掃性 * メンテナンス性 * 部品交換のしやすさ を設計段階で織り込む必要があります。

■ CVD装置は設計者の力量が最も出る:CVD装置は、スパッタ以上に「設計の癖」が結果に表れます。同じプロセス条件でも、* 装置構造 * ガス流れ * 温度分布 が違えば、まったく異なる結果になります。だからこそ、CVD装置は装置設計者の力量が最も問われる分野 と言えます。

■ 次回予告(Vol.10):次回は、薄膜プロセス技術シリーズとして、「ALD装置と超精密制御の世界」を取り上げる予定です。