【技術コラム Vol.8】これまでの技術コラムでは、スパッタ装置を起点に、真空、搬送、ロードロック、バルブ、配管、パーティクル対策と、半導体装置を“支える設計技術”について解説してきました。今回からは、新たに「薄膜プロセス技術シリーズ」 として、成膜そのものにフォーカスした内容をお届けしていきます。第1回となる今回は、「薄膜プロセス全体の俯瞰」 をテーマに、スパッタ以外の成膜技術も含めて解説します。

■ 薄膜プロセスとは何か:半導体製造における薄膜プロセスとは、ウェハ表面に金属や絶縁膜、機能膜などを形成する工程です。代表的な用途は、

* 配線形成

* 絶縁膜形成

* バリア膜・保護膜形成

* デバイス構造の形成

など、多岐にわたります。そしてこの薄膜形成は、デバイス性能・信頼性・歩留まりを左右する最重要工程 と言っても過言ではありません。

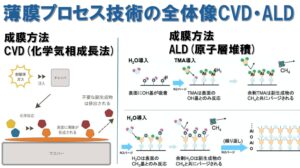

■ 薄膜プロセスは一つではない:「薄膜=スパッタ」と思われがちですが、実際には複数の方式が存在します。代表的なものは以下の通りです。

* PVD(物理蒸着)

* スパッタ

* 蒸着

* CVD(化学気相成長)

* ALD(原子層堆積)

* エッチング併用プロセス

それぞれに特徴があり、用途・膜質・膜厚・量産性によって使い分けられています。

■ なぜ複数の成膜方式が存在するのか:成膜技術が一つに統一されない理由は明確です。

* 膜の均一性

* 密着性

* 膜厚制御

* 成膜温度

* スループット

これらの要求が、デバイスごとに大きく異なるためです。例えば、

* 均一性重視 → ALD

* 成膜速度重視 → スパッタ

* 複雑形状への被覆 → CVD

といったように、目的によって最適解が変わります。

■ 装置設計の視点で見る薄膜プロセス:ここで重要なのは、「薄膜技術=プロセス技術」だけではないという点です。実際には、

* 真空設計

* ガス供給・排気

* 温度制御

* 搬送方式

* パーティクル対策

といった 装置設計の出来が膜品質に直結 します。同じプロセス条件でも、装置構造が違えば結果は大きく変わるのです。

■ スパッタが今も主流である理由:数ある薄膜技術の中で、今もなおスパッタが主流である理由は明確です。

* 装置構造が比較的シンプル

* 多くの材料に対応可能

* 量産性が高い

* 実績とノウハウが豊富

一方で、

* 段差被覆性

* 微細構造への追従性

といった点では限界もあり、それを補う形で ALD や CVD が使われるようになっています。

■ これからの薄膜プロセスに求められるもの:近年の半導体デバイスは、

* 微細化 * 多層化 * 3D構造化

が急速に進んでいます。その結果、薄膜プロセスには

* より高い均一性

* より厳密な制御

* より低いパーティクル

* より高い再現性

が求められるようになっています。これはつまり、装置設計の難易度がさらに上がっている ということです。

■ 薄膜プロセスは「装置設計の総合力」:薄膜プロセスは、単なる成膜技術ではありません。 * 真空 * ガス * 熱 * 搬送 * 制御 * 材料

これらすべてが噛み合って、初めて成立します。だからこそ、薄膜プロセスは「装置設計の総合格闘技」とも言えます。

■ 次回予告(Vol.9)

次回は、薄膜プロセスシリーズ第2回として、 「CVD装置の基礎と設計の勘所」を取り上げます。