先週の技術コラムではスパッタ装置の基本構造を取り上げました。今回は、その根幹を支える「真空技術」について解説します。半導体製造装置は、真空なしでは成立しません。真空環境をどれだけ精密に安定して維持できるかが、装置性能の要となります。

■ 真空とは何か?

真空とは、空気や物質が非常に少ない状態のことで、半導体装置では 10⁻¹〜10⁻⁶ Pa といった極めて低圧の環境が必要になります。真空度を高く保つことで、

* 不純物が混入しにくい

* プラズマが安定する

* 薄膜形成の粒子挙動を精密に制御できる

といった利点があります。

■ 真空が必要な理由

半導体装置で真空が求められる理由は多岐にわたりますが、主に以下の3点が重要です。

① 薄膜形成の品質向上:スパッタやCVDでは、粒子の移動が空気に干渉されない環境が必須。

② プラズマ制御の安定性:ガス密度と真空度のバランスがプラズマの発生条件を決めます。

③ 微細加工時の汚染防止:酸素・水分・塵の混入は膜質不良に直結します。

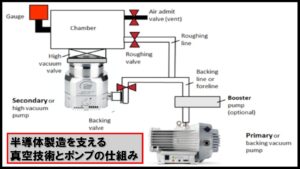

■ 真空をつくる主要ポンプ

最新の半導体装置では以下のような構成が主流です。

● ドライポンプ(Dry Pump)※粗引き用の主流ポンプ:現在の半導体装置では標準的な粗引きポンプ。オイルを使用しないためクリーンで、プロセスガスにも強く、メンテナンス性が高い点が評価されています。

* オイルフリーでクリーン

* 腐食性ガスへの耐性

* 大流量で効率的に大気圧から排気可能

ロータリーポンプは古い装置や一部分析装置で残っていますが、半導体分野ではほぼ ドライポンプが完全置き換え ています。

● ターボ分子ポンプ(TMP):高速回転する多段羽根で分子を弾き飛ばし、高真空を実現。10⁻³〜10⁻⁷ Pa を効率よく作り出せるため、スパッタ装置の標準構成。

● クライオポンプ(Cryo Pump):極低温面でガスを吸着して排気するポンプ。水分や不活性ガスに強く、より高い真空度を達成できる。

■ 真空チャンバー設計のポイント:アザエンジニアリングが重視しているのは次の点です。

* リーク対策(Heリークテスト対応)

* ガスフローを考慮した構造設計

* プラズマ・放電を考慮した電極配置

* 熱変形を見越した部材配置

* メンテナンス性・洗浄性の高い構造

真空設計は、装置全体の思想やプロセス要求と密接に結びついています。

■ 真空技術は半導体装置の“土台”:半導体の微細化が進むほど、真空技術の精度と安定性が重要度を増します。アザエンジニアリングはこれまで培った真空設計のノウハウを生かし、装置メーカーの皆様とともに 次世代半導体装置の開発 に貢献してまいります。次回は真空と密接に関わる 「搬送機構(トランスファー技術)」 を取り上げます。どうぞお楽しみに。